Moderne Landtechnik

Claas: Wie werden Mähdrescher gebaut?

Neue Mähdrescher sind sehr komplexe Landmaschinen. Sie bestehen aus bis zu 15.000 Einzelteilen. So werden die saatengrünen Mähdrescher im neuen Werk von Claas gebaut.

New Holland, Claas, John Deere, Agco und Case IH sind führende Landtechnikhersteller und bauen Mähdrescher für die Getreideernte. Aber auch unbekanntere Hersteller produzieren die Ackergiganten vollgepackt mit Technik. Aus bis zu 15.000 Einzelteilen entsteht in vielen Arbeitsschritten eine PS-starke Landmaschine, die in knappen Erntezeitfenstern zuverlässig arbeiten muss. Claas hat am Standort in Harsewinkel eine der modernsten Mähdrescher-Montagen der Welt in Betrieb genommen. Mit dem 44 Mio. Euro teuren Projekt SynPro 2020 kann Claas ab sofort zwei Mähdrescher-Baureihen in allen Ausstattungsvarianten auf einer Montagelinie fertigen.

Moderne Mähdrescher-Montage: Lexion und Trion auf einer Linie

Am Stammsitz in Harsewinkel produziert Claas unter anderem die Mähdrescher Lexion und Trion. Die Mähdrescher-Baureihen umfassen Schüttler-Mähdrescher und Rotor-Mähdrescher. Die Landmaschinen können jetzt in allen Grund- und Sonderausstattungen an einer Montagelinie gefertigt werden. Bis 2021 wurden die Claas-Mähdrescher in Harsewinkel noch auf zwei Montagelinien produziert. Da die Maschinen aber immer größer werden, gerieten die Produktionskapazitäten an ihre Grenzen. Vor allem die Höhe der Montagehallen war ein begrenzender Faktor. So war wegen der geringen Höhe für das Claas-Flaggschiff Lexion 8900 keine Funktionsprüfung des Korntanks in den Montagehallen mehr möglich. Mit der Einführung der neuen Mähdrescher-Baureihe Trion wurde die Modellvielfalt erweitert, sodass eine neue Produktionslinie nötig wurde. Mit der Inbetriebnahme der neuen Mähdrescher-Montage baut Claas ab sofort 30 verschiedene Mähreschertypen an einer Montagelinie.

Mähdrescher-Produktion: Von der Schraube zur Landmaschine

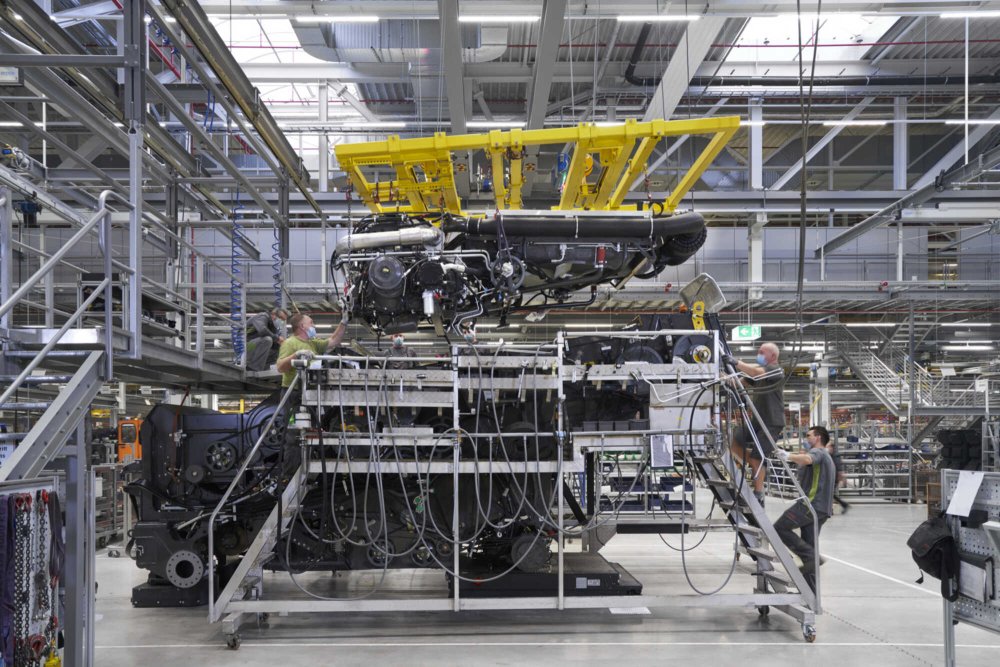

Bis zu 28 Mähdrescher pro Tag können in der neuen Claas-Montagelinie im Einschichtbetrieb gebaut werden.

© Claas

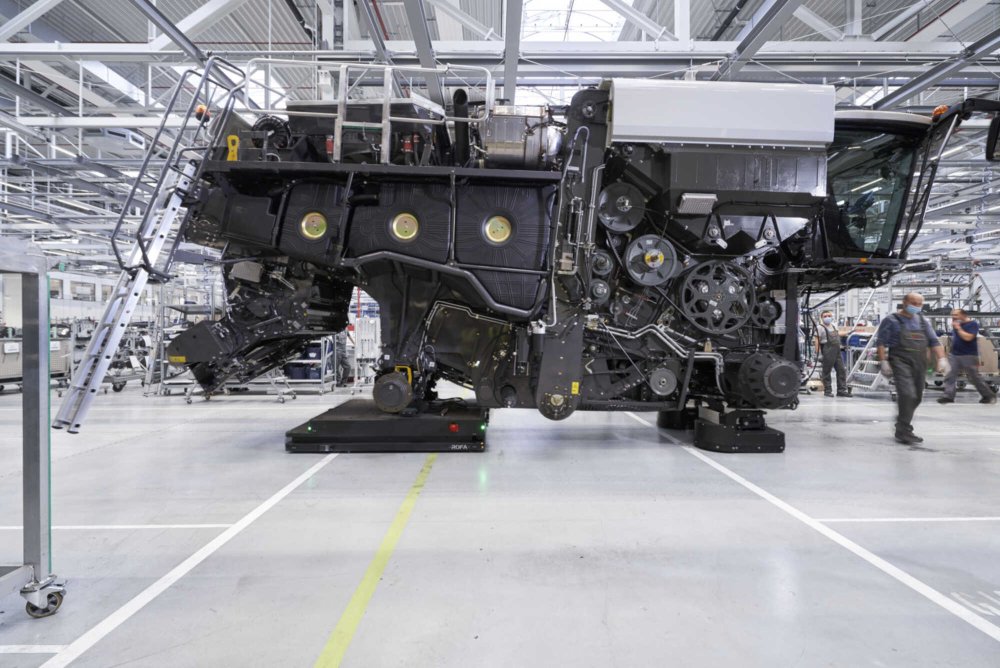

Ein Mähdrescher besteht aus bis zu 15.000 Einzelteilen. Die Hauptmontage beginnt mit dem Reinigungsmodul und vormontierter Lenkachse. Daran angebaut werden das Dreschwerk und die Abscheidung. Sowohl bei Trion als auch Lexion übernimmt das Tangential-Dreschwerk (Trommelhaus) den größten Anteil der Kornabscheidung. Anschließend werden die Motoren von MAN, Mercedes-Benz und Cummins in Verbindung mit dem Kühlerpaket verbaut. Danach folgt der Korntank mit Volumen von 8.000 bis 18.000 Litern. Insgesamt gibt es 9 unterschiedliche Größen, welche im Rohbau gefertigt werden. Seitlich montiert werden die Kraftstofftanks. Nachdem die Kabine aufgesetzt wurde, folgen das Entladerohr und der Schrägförderer in der Front. Nachdem Diesel. Hydrauliköl und Kühlflüssigkeiten eingefüllt sind, kommen die saatengrünen Verkleidungen an die Mähdrescher. Um selbstständig die Montagelinie zu verlassen, werden die Räder oder Terra-Trac-Laufwerke angebracht. Für den weiteren Transport nach der Qualitätskontrolle müssen die Laufwerke allerdings wieder demontiert werden.

Just-in-Time: Mähdrescher-Bauteile präzise angeliefert

Die Grundlage beim Bau eines Mähdreschers bildet das Reinigungsmodul, an dem Dreschwerk und Abscheidung montiert werden.

© Claas

Bis zu 28 Mähdrescher pro Tag können bei Claas im Einschichtbetrieb gebaut werden. Um diese Stückzahl an fertigen Mähdreschern zu erreichen muss nicht nur auf der Montagelinie alles rund laufen. Auch in den vor- und nachgelagerten Bereichen wird präzise gearbeitet. Verschiedene Bauteile und Module werden von der Logistik just in time von zwei Seiten an die Hauptmontagelinie angeliefert. Große Komponenten wie die Motoren oder Achsen werden bereits kurz nach der Anlieferung im Mähdrescher-Werk ohne längere Lagerzeiten für die weitere Produktion vorbereitet. Im Produktionstakt arbeitet auch der an die Montagelinie angrenzende Rohbau für Dreschwerk, Restkornabscheidung, Korntank oder Auslaufrohr. Die zeitlich abgestimmte Anlieferung der Bauteile erordert eine lückenlose Nachverfolgung der Produktionsschritte, welche mit modernen IT-Systemen erreicht wird.

Fließband: Mähdrescher in Montage von Geisterhand gesteuert

Bevor die Verkleidung angebracht wird, finden die Dieseltanks seitlich Platz am Mähdrescher.

© Claas

Moderne Produktions- und Montagehallen stecken wie auch die Mähdrescher, welche in ihnen gebaut werden, voller Technik. Mit dem Fahrerlosen Transportsystem FTS bewegen sich die Claas-Mähdrescher wie von Geisterhand durch die gesamte Montagelinie. Das System ist elektrisch angetrieben und befördert die im Bau befindlichen Mähdrescher von einem Montageschritt zum nächsten. Die neue Mähdrescher-Produktion von Claas befindet sich auf insgesamt 15.000 m2 Fläche. Die Deckenhöhe beträgt dabei bis zu 14 m, um auch die größten Mähdrescher in vollem Umfang prüfen zu können.

Auf dem Prüfstand: Qualitätskontrolle für Mähdrescher

Im letzten Schritt müssen alle Mähdrescher die Qualitätskontrolle durchlaufen. Ziel ist eine mängelfreie erste Kontrolle, um aufwändige Nacharbeiten zu vermeiden, Alle mechanischen, hydraulischen und elektrischen Funktionen werden getestet und auf ihre Funktion überprüft. Mit der Qualitätskontrolle werden die Mähdrescher gleichzeitig in Betrieb genommen und sind anschließend bereit, um ausgeliefert zu werden und den Ernteeinsatz zu beginnen.

(lho)

Info

Dieser Beitrag ist ursprünglich erschienen auf agrarheute

Aktuelle Angebote

Suchen Sie eine Neumaschine?

Geben Sie im nächsten Schritt die Eckdaten Ihrer Wunschmaschine an und lassen Sie sich passende Angebote direkt von Händlern zuschicken!

Erhalten Sie auf Sie zugeschnittene Angebote per Mail – unverbindlich & kostenlos.

Das Online-Portal für neue und gebrauchte Landtechnik

Anzeige